IC工業體系包括了晶圓製作、電路設計、光罩製作、IC製造、化學品提供、導線架製作、IC構裝、及IC測試。本文所要探討的是IC構裝部份,其乃是IC工業體系之下游工業。對IC封裝業而言製程技術則是指:綜合晶圓切割、黏晶、銲線(此三者亦稱為前段製程)、封膠、剪切/成型、印字及檢測技術(此四者亦稱為後段製程)所構成之技術系統。至於所需之主要設備則包括:晶片切割機、晶片黏著機、銲線機、塑模機、成型機、蓋印機,及檢視機/腳位檢測機。IC構裝(Package)乃是將前製程加工完成後所提供晶圓(Wafer)中之每一顆IC晶粒(Die)獨立分離,並外接信號線至導線架上及包覆。其功能乃是提供IC具備了抗惡劣環境的能力,簡便的操作,安全的使用以及提供優雅的造型以提高產品的附加價值。為達到上述之功能,IC構裝必須提供IC適當之外殼以保護內部的IC本體以防止IC受到溼氣、熱量、雜訊的影響,並能將電路信號連接到殼體外部以便於測試及使用。

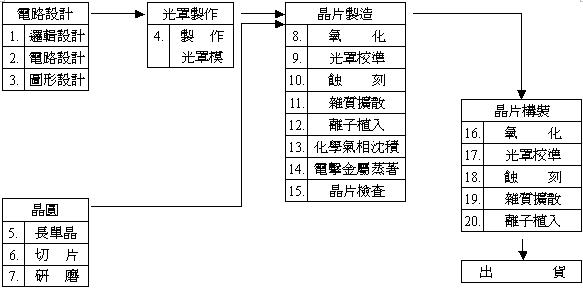

圖 1、IC 的製造流程

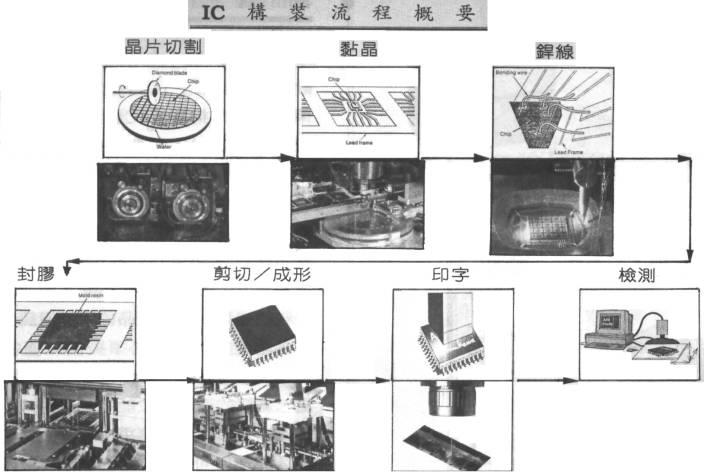

IC構裝可分文陶瓷(Ceramic)及塑膠(Plastic)構裝兩種,惟目前商業用上以塑膠構裝為主。塑膠構裝製程大致有晶片切割(die saw)、黏晶(die mount/die bond)、銲線(wire bond)、封膠(mold),剪切/成形(trim/form)、印字(mark)、電鍍(plating)、及檢測(inspection)等步驟見圖2。以下將依序作製程與相關設備之簡介。

圖 2、IC 構裝流程

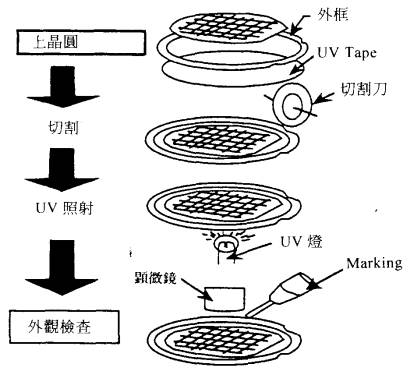

一、 晶片切割 (Die Saw)

晶片切割之目的乃是要將前製程加工完成的晶圓上一顆顆之晶粒(die)切割分離。首先要在晶圓背面貼上膠帶(blue tape)並置於鋼製之框架上,此一動作叫晶圓黏片(wafer mount),而後再送至晶片切割機上進行切割。切割完後,一顆顆之晶粒井然有序的排列在膠帶上,同時由於框架之支撐可避免膠帶皺摺而使晶粒互相碰撞,而框架撐住膠帶以便於搬運。

圖 3、晶片切割工程

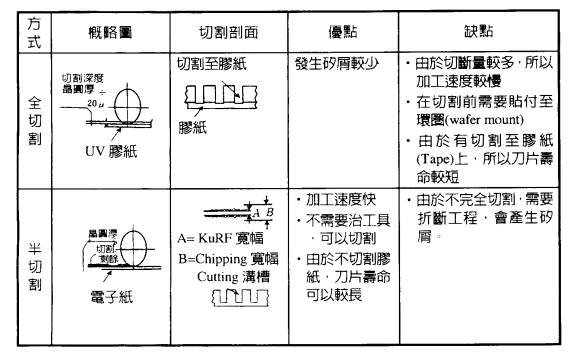

圖 4、切割方式比較

晶片切割機是非常精密之設備,其主軸轉速約在30,000至60,000rpm間,由於晶粒與晶粒之間距很小(約在2mil,1mil=1/1000英吋)而且晶粒又相當脆,因此精度要求相當高(3μm在205mm之行程),且必須使用鑽石刀刃來進行切割。而且其切割方式係採磨削的方式把晶粒分開。由於係採用磨削的方式進行切割。會產生很多小粉屑,因此在切割過程中必須不斷地用淨水沖洗,以避免污染到晶粒。除上述諸點外,在整個切割過程中尚需注意之事項頗多,例如晶粒需完全分割但不能割破承載之膠帶,切割時必須沿著晶粒與晶粒間之切割線不能偏離及蛇行,切割過後不能造成晶粒之崩塌或裂痕等等。為解決上述諸多問題,各種自動偵測、自動調整及自動清洗的設備都會應用到機器上以減少切割時產生錯誤而造成之損失。

切割好之晶圓便會傳送到下一個製程進行黏晶。

圖 5、晶片切割機

二、黏晶(又稱黏粒 Die Bond or Die Mount, Die Attach)

黏晶的目的乃是將一顆顆分離的晶粒放置在導線架(lead frame)上並用銀膠(epoxy)黏著固定。導線架是提供晶粒一個黏著的位置(晶粒座die pad),並預設有可延伸IC晶粒電路的延伸腳(分為內引腳及外引腳inner lead/outer lead)。一個導線架上依不同的設計可以有數個晶粒座,這數個晶粒座通常排成一列,亦有成矩陣式的多列排法。導線架經傳輸至定位後,首先要在晶粒座預定黏著晶粒的位置上點上銀膠(此一動作稱為點膠),然後移至下一位置將晶粒置放其上。而經過切割之晶圓上之晶粒則由取放臂一顆一顆地置放在已點膠之晶粒座上。黏晶完後之導線架則經由傳輸設備送至彈匣(magazine)內。

圖 6、導線架

黏晶機(如圖7所示)亦是相當精密快速的機器,其速度大概為0.5至0.8秒置放一晶粒,而精度要求在10~50μm之間,角度偏移量則在3°以內。為了要適應各種不同尺寸之導線架,機器設計上必須要能提供調整的功能使不同尺寸之導線架均能傳送及定位。導線架在點膠及放置晶粒時均需準確定位,同時要能定位穩定以利點膠及置晶。點膠時晶粒座上之點膠量要作適當的控制才能使晶粒能很正確的置放於晶片座上,以利後續的製程。而晶粒之取放為整部機器之一大重點,除了用取放臂(pick and place arm)上的真空吸嘴(collet)從晶圓上取出晶粒置於導線架之晶粒座上外,在晶圓底下則同時要頂針裝置將晶粒頂出以利吸嘴之吸取(如圖8、9所示)。因為每顆IC晶粒之間距很小而晶粒又很脆,除了在吸取需注意避免造成晶粒之脆裂外,亦需借助於電子影像處理之技術。藉由影像處理之技術可以判斷晶粒之位置正確與否,並將結果回溯至機器上來調整晶粒位置以利其夾取。同時亦藉由影像處理來判斷晶粒之好壞,晶圓上之晶粒在製作過程中並非百分之百成功,因此在出廠前均會先行測試,如為不良品則會在其上作記號。因此當影像處理發覺為做過記號之晶粒(ink die),就會自動跳過不做夾取動作。目前較新之作法,則是在晶圓出廠前將測試結果儲存於磁片中,而由黏晶機之電腦直接讀取資料免去了視覺判斷之步驟以提高其機器速度。晶粒置放於導線架之晶粒座後,必須經過烘烤後才能牢固的黏著在其上。此一烘烤之動作係在專用之烤箱(curing oven)上進行。傳統之銀膠需在150℃下烘烤一個半小時至兩小時,而在縮短時間之考量下,使用新的銀膠其烘烤時間則縮短至60秒左右,其使用之烤箱亦經特殊設計分6至7段之溫度控制。

烘烤過後之導線架則繼續傳送至下一個製程進行銲線。

三、銲線(Wire Bond)

銲線的目的是要將晶粒上的訊號接點以極細的金屬線(通常是金線,18~50μm)連接到導線架的內引腳,藉此將IC的訊號傳輸到外界。當導線架從彈匣內傳送至定位後,應用電子影像處理技術來確定晶粒上各個接點以及每一接點所相對應之內引腳上之接點位置,然後做銲線之動作。銲線時,以晶粒上的接點為第一銲點,內引腳的接點為第二銲點。首先將金線的端點燒成小球,而後將此小球壓銲在第一銲點上(此稱為第一銲,First bond)。 接著依設計好的路徑再將金線拉銲在第二銲點上(此稱為第二銲,Second bond),同時並拉斷第二銲點與銲線機鋼嘴間的金線,依此步驟執行金線銲接動作。

其接合方式有:

- 超聲波接合為先以接合楔頭(Wedge)引導金屬線使其迫緊於金屬墊上,再由楔頭輸入20至60kHz頻率之超聲波脈衝,聲波之震動與迫緊之壓力結合產生冷銲(Cold weld)之效應而完成結合。(楔形--楔形結合)

- 1957年美國貝爾實驗室(Bell Labortories)首先開發出來。熱壓結合為先以特殊之接合頭(Bonding Tool,或稱capillary)將金屬現緊壓於金屬墊上,其接合面再經300至400℃(570至750℉)之加熱使接線材料與金屬墊之間產生交互擴散之效應而完成結合。(球形--楔形結合)其步驟為金屬線先穿過氧化鋁,碳化鎢或其他耐火材料所製成之接合頭(接合頭通常先加熱至約350℃),再以放電(Electronic Discharge)或氣燄(Hydrogen Troch Flame)將金屬線燒斷並利用表面張力的效應使線末端燒熔成一個小金屬球(直徑約金屬線直徑之2~5倍)。由於熱壓接合屬於高溫接合過程,金屬因具有高導電性與良好的抗氧化特性,而為最常被使用的導線材料。

- 熱超聲波結合亦須在金屬線末端形成金屬球,其球點成型如前熱壓結合程序所述。超聲波脈衝再用以進行導線材料與金屬墊間之結合。熱超聲波結合的過程中結合工具不被加熱而僅結合之基板維持在100至150℃(212至300℉)的溫度之間,其除了可抑制接合面介金屬氧化物產生,並可降低構裝使用的高分子材料因溫度過高而產稱劣化變形之機會,因此熱超聲波接合特別適用於一般難以接合的後磨混成積體電路的構裝。

銲線機可說是精密機械表現之極致,由於晶粒上之接點之大小與間距皆很小(一般約4mil),因此在機器定位精度之要求便相當高(±5μm),同時必須搭配電子影像處理技術才有辦法找出正確位置。而隨著IC晶片I/O數或密度之增加,接點之間距離變的更小,此時訂位精度之要求將更為困難。而由於機器through put之要求提高,銲線速度之要求從以前1秒鐘4~5條,變成8~10條(2mm長度之金線)。為因應此一速度之要求,在銲線頭機構上有採用氣浮軸承(Air bearing)以提高其用動速度及精度。同時影像處理之速度亦必須提高。而在銲線及拉線之過程中意有諸多問題需考量,例如:金球大小必須適當,不得大於接點之尺寸,一般約為金線線徑之2.5~3倍。而其壓銲在第一銲點之下壓力量亦需控制好,以避免造成金粒之脆裂(Crack),而從第一銲點拉至第二銲點之路徑控制,由於金線本身細且軟,如何使金線依所設計之路徑到達內引腳上之接點便非常困難。而針對高腳數及薄型化之需求,拉線長度變長(6~8mm)而高度變低(0.25mm左右),如何在極小的空間內做三度空間之運動且又要能符合快速精確之要求,乃是在銲線機設計上的一大挑戰。

銲線完成後之導線架,經輸送系統傳送至彈匣內儲存,以便繼續下一個製程。到此一階段,晶粒皆是暴露在環境中。為防止空氣之塵粒污染到晶粒,必須在潔淨室(Clean room)中進行以上之製程。皆下來的製程則是要進行封膠,以保護金線與晶粒。 四、封膠(Mold)

封膠之目的有以下幾點:

封膠之過程比較單純,首先將銲線完成之導線架置放於框架上並先行預熱,再將框架置於壓模機(mold press)上的封裝模上,此時預熱好之樹脂亦準備好投入封裝模上之樹脂進料口。啟動機器後,壓模機壓下,封閉上下模,在將半溶化後之樹脂擠入模中,待樹脂充填硬化後,開模取出成品。封膠完成後之成品,可以看到在每一條導線架上之每一顆晶粒包覆著堅固的外殼,並身出外引腳互相串聯在一起。

封膠之機器主要構成有壓模機、導線架置放與預熱裝置,樹脂預熱及投放裝置,去除膠道及廢料裝置及封膠模具。在壓模機之部分有的使用油壓有的則使用全電式(Servo motor)為動力源,以提供足夠的和模壓力,以及將樹脂壓入模穴中。在整個封膠的過程中,壓力、速度、溫度及時間都是非常重要之影響參數,因此這些參數在設計上都必須可調整的。另外在封裝過程中,模具亦佔了相當重要的角色。模具提供了樹脂活動的管道及適當的空間(模穴),讓樹脂充滿以包覆晶粒並形成適當的外形。模具是隨著不同產品而有不同的設計,因此在同一壓模機常需備有不同多套之模具以應生產的需要進行更換。而在模具設計上,尚需考量如何讓樹脂順利流進個模穴中,同時要避免在過程中沖斷銲好之金線或避免造成相鄰之金線黏結在一起以及避免空氣氣泡現象。

傳統之封膠機器乃是前述各個設備分別獨立,而後由操作人員做搬運擺置之工作。由於操作員在排放導線架於框架上而後在置於壓模機之過程中,因為振動(造成金線之斷裂)及污染,均會影響到成品的良率(Yield)。因此自動封膠機乃成為最近發展的趨勢,以減少人為因素所造成的疏失,而樹脂之化學特性用自動化來控制亦較為穩定。從樹脂的自動進料,導線架的自動進料,到封膠完成自動出料的全自動化封膠機,乃成為高良品率的一項武器,尤其是針對高腳數薄型之產品。

封膠完成後,由於產品比較穩固,後續的製程便較具彈性,可以不同之需求而設計。

五、剪切及成型(Trim/Form)

封膠完成之後需先將導線架上多餘之殘膠去除(Deflash,Dejunk),並且經過電鍍(Plating)以增加外引腳之導電性及抗氧化性,而後再進行剪切成型。剪切之目的,乃是要將整條導線架上以封裝好之晶粒,每個獨立分開。同時,亦要把不需要的連接用材料及部分凸出之樹脂切除(Dejunk)。剪切完成時之每個獨立封膠晶粒之模樣,是一塊堅固的樹脂硬殼,並且側面伸出許多支外引腳。而成型的目的,則是將這些外引腳壓成各種預先設計好之形狀,以便於爾後裝置在電路板上使用,由於定位及動作的連續性,剪切及成型通常在同一部機器上,或分成兩部機器(trim/dejunk及form/Singular)上連續完成。成型後的每一顆IC便送入塑膠管(tube)或承載盤(Tray)以方便輸送。

剪切及成型的機器主要構成是由一部沖壓機配上多套不同製程的模具,再加上進料與出料機構組成。基本上剪切成型機要能很平整的把不要的樹脂及導線架上連接用的材料去除。由於硬化的樹脂與導線架的材質有很大的不同,而不同硬度材料的切除,對刀具而言是一項困擾。而針對高腳數(High pin count)及宰間距(fine pitch)之封裝,刀具之安排,如何避免切除到不該切除的部分,以及在剪切過程中造成導線架之扭曲變形,皆是在模具設計上所需考量之事項。成型的技術狠重要的一點,乃是在於平整的彎折外引腳成設計之形狀,同時不能破壞樹脂密封的狀態。當彎折點相當接近密封的樹脂時,要如何彎折外引腳而不會另密封樹脂與身出外引腳間之介面產生間隙,亦是模具設計上另一個重要的考量點。彎折外引腳成型時,必須兼顧到每之外引腳成型時的寬窄變化狀況,而使整個彎折狀態平衡穩固。

成型好的封膠IC接著便送去印字及檢測。一般在封裝廠,封膠好的導線架會先進行印字再剪切成型。至些製程可一不同需求而變更。

六、印字(Mark)

印字的目的,在著名商品之規格及製造者。良好的印字令人有高尚產品之感覺。因此,在IC封裝過程中亦是相當重要的,往往會有因為印字不清晰或字跡斷裂而遭致退貨重新印字的情形。

印字的方式有數種,有直接像印章一樣印字在膠體上(即捺印式);亦有使用轉印頭,從字模上沾印再印字在膠體上(轉印式,Pad print);亦有使用雷射刻印方式(Laser mark)。

為了要使印字清晰且不易脫落,IC膠體的清潔,印料的選用及印字的方式,就相當的重要。而在印字的過程中,自動化的印字機會有一定的程序來完成每項工作以確保印字的牢靠。

七、檢測(Inspection)

檢測之目的,乃是在確定經過封裝完畢之晶粒是否合於使用。檢測項目繁多,視不同的封裝方式而有所不同。其中項目可能包含:外引腳之平整性、共面杜、腳距、印字是否清晰、膠體是否有損傷等等之外觀檢測。當然尚有電路測試(Open/Short)及其他功能上之檢測。另外在製程當中,為了確保產品的品質,也需要做一些檢測(In process quality control)。如在銲線完後會進行拉力測試(Pull test)及金球剪力測試(Ball shear test),以確定銲線之品質。而在封膠之後,則使用X光(X-ray)來檢視膠體內部之金線是否有移位或斷裂之情形等等。良好的製程將會降低許多檢測成本,而仔細的分析檢測結果,則有助於找出產品部量之原因,可以改善製程提高良品率。

一顆已完成構裝程序的IC,除了要通過電性功能測試之外,在製程管制上必須保證此顆IC能通過一些可靠性測試(通常是抽檢)、及熱循環測試(TCT)、蓋印的永久性測試、鹽霧測試、腳疲勞測試等等。為了保證IC的完成品能夠符合上述的可靠性品質,除了要有嚴密的製程管理之外,還需要有精密的分析檢測設備,如X-Ray、超音波掃瞄、電子顯微鏡、溫度循環,壓力鍋等等。

八、結語(conclusion)

IC構裝製程細膩而複雜,構裝設備精密而快速。在IC構裝的領域裡,無論構裝製程或是設備製作,均充滿了挑戰性。本文在有限篇幅內,簡單扼要的介紹整個構裝之製程極其相關設備。其目的乃是在始有興趣的人士,對IC構裝有個初步的瞭解。